CONSTRUCCIÓN DE UN PUBLIC

Por: Miguel Juliá Silvestre.

INTRODUCCIÓN

A partir del diseño original:

https://www.pcpaudio.com/pcpfiles/proyectos_amplificadores/public/public.php

|

Esto del HUM engancha, la idea de poder construir una etapa de

potencia sin conocimientos de electrónica tal y como reza

el artículo original es tentadora, por eso me embarqué

en el proyecto de la construcción de un Public.

Además el bajo coste del proyecto me pareció ideal

para empezar y si la cosa funcionaba poder construir varios y

hacer pruebas de multiamplificación

|

|

Pero la electrónica es compleja y más en un primer acercamiento

a ella, si algo falla la cosa no funciona, saca humo o ¡¡¡ explota!!!

Suponiendo que se parte de cero habrá que aprender a reconocer

componentes, hacer placas y soldaduras y tener en cuenta todas las recomendaciones

posibles sobre los riesgos de la electricidad ya que los sustos pueden

ir más allá de un simple calambrazo, también serán

necesarias una serie de herramientas como un polímetro, brocas

de un milímetro que se parten con bastante facilidad, regletas

de electricista, pinzas pequeñas para sujetar algún componente,

un fluorescente a modo de insoladora, etc

Recomiendo ser muy ordenado y escrupuloso en el trabajo así

como intentar previsualizar mentalmente todo el trabajo a realizar ya

que a una persona sin experiencia no se le ocurre que puede pasar ni

será capaz de detectar un error a la primera de cambio por tanto

ese ejercicio de imagen previa facilitará el trabajo

Personalmente me parece un poco optimista que alguien sin la más

mínima experiencia consiga hacer las soldaduras en el tamaño

de la PCB publicada en el artículo sin cortocircuitar nada como

me ocurrió en mi primer intento por lo que ofrezco el dibujo

de una PCB un poco más grande

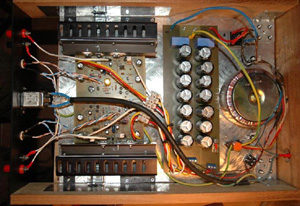

En las fotos podréis ver distintas fuentes de alimentación

e incluso diferentes montajes de radiadores o elementos añadidos,

eso es debido a algunas pruebas y a algunos pequeños cambios

sobre la marcha por consejo del autor y a que en el momento de terminar

este artículo ya iba por el 2º Public y hay imágenes de

uno y de otro pero el proceso tiene el orden de trabajo adecuado

Este artículo es algo así como una guía visual

de montaje acompañada de algunos comentarios que creo pueden

facilitar el trabajo a un principiante, tampoco he pretendido una repetición

sistemática de las instrucciones originales que para eso están

y a las que habrá que referirse constantemente ante cualquier

duda. Si estas se siguen estrictamente no debería haber mayores

problemas y en caso de que los hubiera habría que revisar el

orden de montaje y la correcta colocación de los componentes

Un pequeño apunte

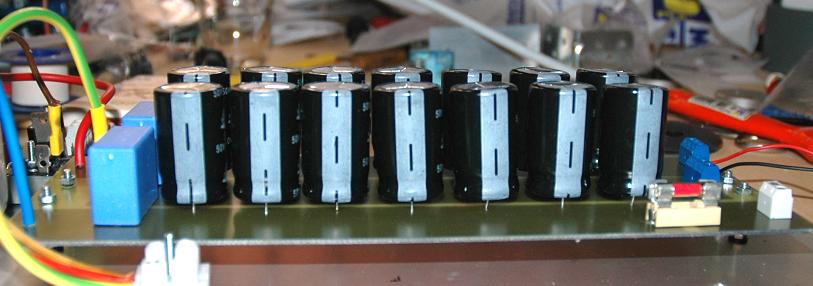

- – Para la fuente de alimentación se puede elegir entre poner

pocos condensadores de muchos uF o poner más condensadores

de menos uF, una vez elegida la capacidad es lo mismo, pero sale más

barato poner más condensadores de menos uF

- – Las PCB se pueden barnizar en cualquier momento, no es imprescindible

hacerlo en el orden que he puesto

- – Personalmente prefiero trabar los transistores al radiador con

tornillos de rosca pero se puede hacer con tornillos de rosca chapa

- – Con R10=470R el valor sin ajustar era de -40mv, al mover el potenciómetro

para ajustar DC aumentaba la corriente negativa y aunque funcionaba

perfectamente ya que el valor entra dentro del margen de los +-50mV

(y por consejo del autor) fui aumentado R10 a partir de 1K hasta dar

con el valor que más se aproximaba a 0, en mi caso ha sido

con R10=1k8. Sin ajuste de DC el valor era de 28mV y no hubo problemas

para llevarlo a 0

Listado de artículos necesarios

https://www.pcpaudio.com/pcpfiles/proyectos_amplificadores/public/public.php

- Artículo original "Public"

https://www.pcpaudio.com/pcpfiles/doc_amplificadores/PCBs/otro/o_PCB.php

- Método simple de PCB´s

https://www.pcpaudio.com/pcpfiles/doc_amplificadores/PCBs/PCBs.php

- Fabricación de PCB´s

http://213.97.130.124/pcbs/pcbs.php

- Fabricación de PCB´s

https://www.pcpaudio.com/pcpfiles/doc_amplificadores/componentes/componentes.php

- componentes

http://personales.ya.com/lcardaba/articles/R_normal/R_normal.php

- componentes

http://personales.ya.com/lcardaba/articles/heatsinks/heatsinks.php

- cálculo de radiadores

LA FUENTE DE ALIMENTACIÓN

|

Precisamente es en este punto donde se admite una cierta libertad

de diseño, básicamente por lo que se refiere a la

capacidad de la fuente o incluso al uso de una fuente regulada

de mayor complejidad.

Para poder apreciar como afecta a la calidad del sonido decidí

construir la fuente propuesta (10000 uF/35V) y dos de mayor capacidad

(40000 uF/35Vy 68500 uF/50V)

Para que nos entendamos la capacidad de la fuente es la suma

total de los condensadores a un voltaje determinado (1)

|

|

|

|

LA PLACA o PCB

La fabricación de la PCB para la fuente de alimentación

del Public es muy sencilla, está hecha con "Placa Virgen",

es decir "sin sensibilizar" y consiste en pintar las pistas

con un rotulador grueso permanente para ir directamente al atacado de

la placa con una mezcla que consiste en 3 partes de salfumán

del que se encuentra en cualquier droguería o supermercado y

una parte de agua oxigenada de 110 Vol. que suele encontrarse básicamente

en farmacias. A partir de aquí solo hace falta un buen lavado

con agua en abundancia para eliminar cualquier resto de la mezcla y

eliminar el rotulador con acetona

Añadir más agua oxigenada hace que el proceso sea más

rápido pero no lo recomiendo ya que llega a degradar la tinta

del rotulador y por tanto el cobre de la pista. Además la reducción

de tiempo no vale la pena y no es significativa ya que estamos hablando

de un proceso que dura entre 3 y 5 minutos como máximo

Una vez que la placa esté seca se limpia con algún limpia

metales para eliminar cualquier resto de suciedad y óxido (los

limpiadores de plata no sirven para este uso)

La limpieza de las placas es muy importante ya que de ello dependerá

la facilidad y calidad de las soldaduras posteriores, esto solo se aprecia

al soldar ya que si la placa no está bien limpia tarda en aceptar

el estaño y en pistas muy pequeñas puede llegar a ser

una tarea casi imposible

A la hora de diseñar la PCB de la fuente de alimentación

del Public hay que tener en cuenta el tamaño y la cantidad de

los condensadores y otros componentes como cableado, bornes de conexión,

etc, que vayamos a poner para calcular las medidas y dejar algunos pequeños

espacios libres de cobre para los agujeros donde irán los tornillos

de sujeción de la PCB, eso hará que se pueda sujetar la

PCB a la plancha metálica de la base del amplificador y evitamos

tener que poner aislantes a las tuercas metálicas para que no

hagan contacto con el cobre o tener que usar tornillos y arandelas de

plástico que son bastante caros y difíciles de conseguir

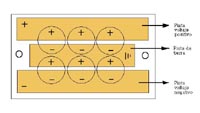

La PCB consta de 3 pistas, una será el positivo (+), la pista

central la tierra y la otra pista el negativo (-)

Una vez que la PCB esté hecha hay que comprobar que no hay ningún

contacto entre las pistas porque entonces tendríamos un cortocircuito,

lo podemos mirar al trasluz, con una lupa o con un objetivo de cámara

fotográfica mirando al revés a través de el.

|

Seguidamente hay que hacer todos los agujeros con una broca de

1mm y entonces empezamos a encajar los condensadores de tal manera

que en la pista del voltaje positivo todos los condensadores tengan

la misma polaridad, la pista de tierra acoge la patilla del negativo

de un condensador y la positiva de otro con lo cual nos queda

la polaridad negativa en la última pista.

|

|

|

Reconocer la polaridad en un condensador del tipo de los que

se van a usar es muy sencillo, la patilla del contacto negativo

siempre es la más corta y en el lateral del condensador

se puede ver una franja vertical con algún tipo de inscripción

que también nos indica que es el lado del contacto negativo.

|

|

|

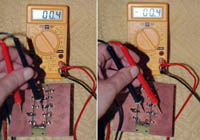

Todavía sin conectar el transformador ni el puente de

diodos se comprueba la correcta polaridad de la fuente poniendo

el "polímetro" en posición VDC, después

la sonda negra se deja fija en la toma de tierra que es la pista

central y se coloca la sonda roja en la pista del voltaje positivo

y después en la del voltaje negativo. Aunque los condensadores

suelen venir descargados hay un pequeño voltaje residual

que nos permitirá efectuar la prueba de la correcta polaridad,

si hay errores pueden ser debidos a la mala colocación

de algún condensador o que alguno esté seco o con

otro defecto de origen y por tanto no permita el paso de corriente.

|

Comprobación de la polaridad de la fuente

|

|

TRANSFORMADOR

Ahora hay que probar ya con el transformador y el puente de diodos

que tenemos el voltaje requerido. El puente de diodos se encarga

de transformar la corriente alterna en continua. Hay que prestar

atención a las conexiones, en un trafo toroidal hay que

diferenciar el/los primarios que normalmente son los más

finos y que además son los dos del mismo color y el resto

que son los secundarios y hay que juntar un secundario con otro

secundario para hacer la tierra, eso quiere decir juntar el cable

blanco con el rojo o lo que es lo mismo juntar uno de los cables

marcados por un punto con el siguiente que no lo tiene ya que

los colores no tienen porque ser iguales en todos los transformadores

|

Esquema de un transformador

|

|

Si nos equivocamos lo cortocircuitaremos, solo que el diferencial

de nuestra casa no saltará y al cabo de unos segundos el

plástico que lo envuelve se quemará y saldrá

bastante humo

|

Transformador quemado

|

PUENTE DE DIODOS

El puente de diodos lleva como mínimo la indicación

del "+" y de una señal de alterna aunque algunos

llevan todas las inscripciones, de todas maneras las conexiones

siempre son de tal manera que una vez identificado el positivo

el negativo siempre está en la parta opuesta y en diagonal

|

Conexiones puente de diodos

|

COMPROBACIÓN DE LA FUENTE

Ahora comprobamos que el voltaje de la fuente de alimentación

supone entre un 130% y un 150% del voltaje del transformador ya

que no están conectadas las etapas. Para ello dejaremos

la sonda negra del polímetro fija en la tierra de la etapa

y colocaremos primero la sonda roja en el positivo y después

en el negativo

En mi caso al ser un trafo de 24+24V el voltaje sin conectar

las etapas es de 35.3V lo cual entra dentro de esos márgenes

antes mencionados (el 150% sería de 36V)

|

Comprobación de la fuente

|

|

Ahora hay que descargar los condensadores con una resistencia

de 4 o 5W y alrededor de 50 Ohm, esta se conecta entre el positivo

y el negativo de la fuente.

Ya se puede barnizar la placa con un barniz normal y corriente

o con algún producto específico para este fin del

que se pueda encontrar en las tiendas de electrónica para

proteger el cobre de las pistas de la oxidación

|

Descarga de condensadores y posterior

barnizado

|

Las etapas de potencia

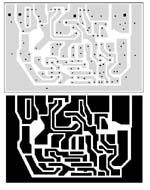

Mi primer intento fue con el tamaño original propuesto en el

artículo, la etapa murió al primer intento por algún

cortocircuito producto de mi poca habilidad con soldaduras tan pequeñas,

así que decidí hacerla más grande. No he cambiado

el diseño original solo lo he aumentado, las patillas de resistencias,

diodos, condensadores y muchos transistores son lo suficientemente largas

para evitar que los componentes sufran y solo he procurado que no sufran

un estrés mecánico excesivo las patillas de los transistores

IRF540 y BD140 que son los que después tendremos que ajustar

al disipador

|

Para hacer las placas de las etapas no sirve el método

tosco hay que usar el método tradicional, una vez que se

ha impreso el dibujo en papel se hace una fotocopia sobre acetato

y se repasa con rotulador por la cara de la impresión ya

que si no la tinta patina y no cubre bien.

|

Fotocopia sobre acetato

|

|

No vale hacerlo sobre papel vegetal, en las partes donde las

pistas están muy juntas la luz se difumina y los bordes

se juntan, y lo mismo puede pasar si el acetato no está

bien apretado contra la placa.

|

Placa mal insolada de un Soft Start

|

|

En la imagen se aprecian las resistencias de protección

encendidas y a punto de quemarse por algún cortocircuito

que debía haber, podrían haber explotado, si a alguien

le ocurre lo mismo que apague inmediatamente, tardan varios segundos

en alcanzar esta luminosidad pero antes ya se huele a quemado

y se puede ver como se borran las inscripciones en las resistencias

y empieza a oler a chamusquina, también puede darse el

caso de que reviente algún condensador, estos explotan

hacia arriba, pero las resistencias pueden romperse en mil pedazos

como si fuera metralla

|

1º intento fallido

|

|

Por precaución recomiendo tener las manos libres, al menos

una para poder apagar el interruptor inmediatamente, como hice

yo. La sonda negra del polímetro estaba fijada en el borne

de la pista de tierra y la sonda roja en una regleta de electricista

junto con el cable de salida, de esta manera podía ajustar

el Offset de DC y tener la otra mano junto al interruptor al mismo

tiempo

Aquí fue cuando decidí aumentar el tamaño

de la PCB

La nueva PCB es una placa sensibilizada de 8 x 12 y el tamaño

útil es de 7.5 x 11.5 así queda un pequeño

espacio para hacer los agujeros para trabar la placa a la base

con tornillos de métrica 3 sin tener que poner aislantes

|

Imagen comparativa del tamaño de la

PCB original y la nueva

|

|

Si no se tiene ninguna experiencia en soldaduras es preferible

dejar para el final la colocación de Q1, Q2 y Q3 ya que

es una de las partes de la PCB donde las pistas son más

finas y están más juntas y lo mismo para los IRF540

y el BD139 que son los transistores de salida.

También he procurado con el aumento de la PCB que Rs1

quede inclinada para dejar un poco de espacio libre detrás

de Qt (BD139) ya que después habrá que poner el

tornillo para su anclaje al radiador (3)

|

|

|

Dado el tamaño de la placa no hay problemas en el orden

de los componentes, aunque la lógica indica que lo primero

deben ser las resistencias, los diodos y los 2 potenciómetros

planos después los transistores y los condensadores y hay

que dejar para lo último los transistores IRF540 y el BD139

de salida para evitar cualquier riesgo de estrés mecánico

ya que estos son los que más sobresalen

|

Nueva PCB

|

Se supone que los condensadores de la fuente están descargados,

si no los descargamos con una resistencia de alrededor de 50 Ohm, conectamos

la tierra de la etapa a la tierra de la fuente y seguidamente +Vcc y

–Vcc a través de las resistencias de 22 Ohm. Como he puesto bornes

de conexión para PCB y cada etapa hay que ajustarla de una en

una siempre tengo una borne libre en la fuente para anclar la sonda

del polímetro, la otra la sujeto al cable de salida con una regleta

de electricista, así puedo apagar rápidamente el interruptor

en caso de fallo y si todo va bien trabajo tranquilamente con el potenciómetro

de ajuste del offset de DC.

AJUSTE DEL OFFSET

|

El margen sobre 0 debe ser de máximo de +-50mV y el ajuste

debe hacerse con el polímetro en posición VDC 200m

ya que puede haber pequeñas diferencias de precisión

con el polímetro en VDC 20 y VDC 200, tened en cuenta que

hablamos de V y buscamos ajustar en mV

Como se puede apreciar en la imagen mi polímetro es de

los más sencillos del mercado, ajustando DC en posición

VDC 200m el resultado era -00.1, al pasar a VDC 20 la pantalla

marcaba -0.17 (-170mV). Es preferible trabajar en VDC 200m para

asegurar la precisión del resultado y que el ajuste sea

más preciso.

Si no fuera posible ajustar a 0 o dentro del margen de los 50mV

habrá que aumentar el valor de R10, se empieza con una

resistencia de 1k y se va aumentando si es necesario, en mi caso

el ajuste correcto lo conseguí con 1k8

|

Ajuste Offset DC

|

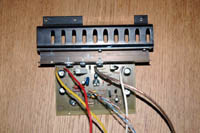

RADIADORES

|

Ahora hay que colocar los radiadores a la etapa y este es uno

de los puntos críticos del proceso de montaje. Por una

parte hay que procurar que los transistores de salida sufran lo

menos posible un estrés mecánico y no deben hacer

contacto eléctrico con el radiador, eso implica aislar

los tornillos de montaje, lo mejor es poner un trocito de funda

termorretráctil en el tornillo de sujeción, especialmente

en los IRF540 que además habrá que aislarlos por

detrás con una pequeña arandela de goma o con un

trocito de aislante de mica.

El problema es que el diámetro del agujero de los transistores

es de métrica 3 y al añadir la funda termorretráctil

al tornillo este no pasa o pasa muy forzado o lo que es peor,

la funda no entra se pliega hacia atrás y el tornillo hace

contacto. Pero la métrica 2 o 2.5 no se encuentra fácilmente

en las ferreterías, los conseguí en una tienda especializada

en modelismo y maquetas

|

|

|

Pero vayamos primero con el radiador. Es fácil hacer un

radiador para el Public ya que no es una etapa que se caliente

demasiado, con un lámina y una "L" de aluminio

se puede hacer un radiador, solo hay que poner un poco de silicona

térmica e

|

Radiadores HUM

|

|

También se puede aprovechar el radiador de un amplificador

viejo que no funcione, este estaba en un viejo ampli que no funcionaba

lo corté por la mitad y le añadí una "U"

de aluminio anodizado para no tener que doblar las patillas de

los transistores

Después de marcar los agujeros ponemos la silicona térmica

en los transistores y los aislantes de mica y también un

poco de silicona en el radiador

|

Otro radiador HUM

|

|

|

|

POLARIZACIÓN.

Ya estamos casi al final y como paso crítico solo queda polarizar

las etapas, para hacerlo hay que desconectar de la fuente de alimentación

la que no se vaya a ajustar o la que ya esté ajustada y descargar

otra vez los condensadores de la fuente

|

Separamos tierra y entrada de señal (se puede poner el

RCA pero sin meter ninguna señal) y cambiamos las resistencias

de 22 Ohm empleadas para ajustar DC por otras de 50 Ohm (47 Ohm

en su defecto), y trabamos las sondas del polímetro en

la marca de VDC20 entre las patillas de la resistencia de +Vcc

con una pinzas de cocodrilo (así seguimos teniendo las

manos libres).

|

|

|

Empezamos a girar el potenciómetro de ajuste de polarización

muy despacio, veremos que para llegar a 3V aumenta más

o menos lentamente, pero a partir de aquí cualquier pequeño

movimiento hace que el voltaje suba muy rápidamente por

lo que hay que con mucho cuidado de no pasarse.

Y si hemos llegado hasta aquí ya solo hay que poner los

RCA, bornes de conexión de altavoces conectar todas las

masas poner unos fusibles de protección entre la fuente

de alimentación y los voltajes + y -, y a probar como suena.

|

|

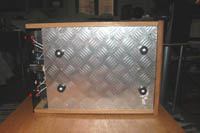

Comentarios sobre el Public

A pesar de ser un proyecto muy económico, el Public sorprende,

a eso además hay que añadir la primera sensación

de euforia provocada por el hecho de que todo ha funcionado y el invento

suena.

|

Pero el Public es lo que dice su autor en al artículo,

un proyecto sencillo que solo debería ser comparado con

los amplificadores de la denominada electrónica de consumo

y esto no va en detrimento suyo. Solo el coste es aproximadamente

1/3 de su equivalente comercial y eso con una fuente de alimentación

de mayor capacidad (en mi caso de 68500uF) lo que supone que mi

Public, estética incluida cueste alrededor de 90Euros

|

|

|

La primera sorpresa vino cuando después de la primera

prueba (y ya que en ese momento tenía 2 fuentes hechas)

pasé de la fuente de 10000uF a otra de 40000uF a la que

además y por consejo del autor se habían añadido

2 condensadores de 1.5uF y 400V (250V sería el mínimo),

el sonido ganó en dinámica y carácter, el

cambio fue radical.

|

|

|

Posteriormente y dado que el voltaje de la fuente con las etapas

funcionando era de 34V pasé a otra fuente un poco mayor:

68500uF y 50V ya más que nada por el voltaje y ahí

ya no pude apreciar diferencias. Si se quiere mejorar este aspecto

creo que es preferible hacer las etapas monofónicas es

decir con un transformador por canal que seguir aumentado la capacidad

de la fuente más allá de los 40000uF, aunque esta

es la opinión de un profano en la materia.

|

|

Su sonido es equilibrado, con esto quiero decir que no se echará

en falta un control de tono, especialmente en los graves que es donde

pecan la mayoría de amplificadores comerciales, y sus principales

virtudes son la limpieza de sonido y toda la zona media. Su tonalidad

es especialmente cálida, lo que resulta muy agradable con instrumentos

de cuerda y viento, aceptable con las voces y un poco más crítico

con el piano, dicho de otra manera hay que interpretarlo como un amplificador

con una cierta coloración, aun así y después de

una escucha prolongada de unas 3 horas no produce estrés.

|

Siempre he sido de la opinión que lo lógico es

cablear la electrónica con los mismos cables que se van

a usar para conexionar el equipo (si se sabe claro), en este caso

y ya que este ha sido mi primer proyecto electrónico completo

y me lo tomo como mi pequeño banco de pruebas particular

me he hecho caso omiso a mi mismo y he decido experimentar un

poco con el cable de salida.

|

|

|

Las pruebas las he hecho con un cable OFC estándar, con

un cable de hilos de plata de 4mm y con un simple hilo de bobina

de altavoz de 1.2mm, pues bien, el cable que ha dado mejor resultado

ha sido el cable de bobina, especialmente por la transparencia

de sonido en general, aunque no sabría diferenciarlo muy

bien del cable de plata, y con el OFC estándar el sonido

era más turbio, más opaco con pérdida de

detalle y menos dinámica. Al final he dejado el hilo de

bobina.

|

|

Miguel Juliá Silvestre.

inicio

|